L’OEE, ou taux de rendement synthétique, est un indicateur fondamental pour piloter la performance industrielle. En offrant une mesure de l’efficacité, il permet d’identifier les pertes et d’optimiser les processus de production. En intégrant des éléments tels que la disponibilité, la performance et la qualité, l’OEE devient un outil essentiel pour toute entreprise cherchant à améliorer sa productivité. La compréhension de cet indicateur favorise également l’amélioration continue, un principe clé pour rester compétitif sur le marché. Ainsi, analyser l’OEE permet non seulement de mesurer la performance, mais aussi de mettre en place des plans d’action basés sur des indicateurs de production précis.

Le taux de rendement synthétique, souvent désigné par l’abréviation OEE, est une méthode d’évaluation cruciale dans le domaine manufacturier. Cette approche se concentre sur la capacité d’un équipement à fonctionner à son plein potentiel, tout en tenant compte des interruptions et des défauts de qualité. En se basant sur cette analyse, les entreprises peuvent découvrir des opportunités d’amélioration au niveau de leur performance opérationnelle. Les principes d’efficacité et d’optimisation continue sont inhérents à ce concept, faisant de l’OEE un outil d’analyse incontournable pour les professionnels du secteur. Ainsi, explorer les mesures de l’efficacité incarne une démarche proactive vers une production de meilleure qualité.

Importance de l’OEE dans la performance industrielle

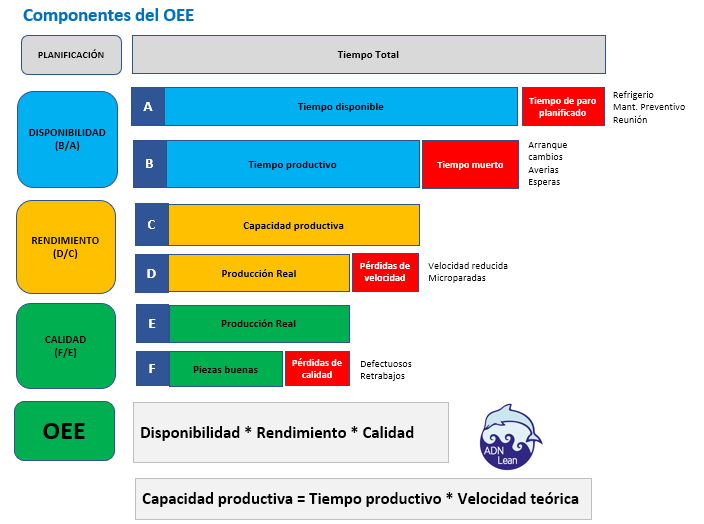

L’Overall Equipment Effectiveness (OEE), ou taux de rendement synthétique (TRS), joue un rôle prédominant dans la gestion de la performance industrielle. En offrant un aperçu combiné de la disponibilité, de la performance, et de la qualité, l’OEE permet aux entreprises de visualiser leurs pertes et de cibler les domaines nécessitant des améliorations. Cela signifie qu’améliorer cet indicateur peut avoir des répercussions significatives sur l’efficacité globale de la production et, par conséquent, sur la rentabilité de l’entreprise.

L’OEE est beaucoup plus qu’un simple pourcentage ; c’est un outil d’analyse puissant qui aide les dirigeants à comprendre les mécanismes internes de leur système de production. En liant la théorie à la réalité, cet indicateur classique fait ressortir les faiblesses cachées qui pourraient autrement passer inaperçues, offrant ainsi des perspectives précieuses pour une amélioration continue.

Mesurer la disponibilité : enjeux et défis

La disponibilité, en tant que composante de l’OEE, représente la part du temps où l’équipement est en fonctionnement par rapport au temps production prévu. Cette mesure est cruciale car des arrêts imprévus peuvent provoquer des pertes significatives, qu’il s’agisse de pannes, d’interruptions dues à des réglages d’équipement ou de décisions organisationnelles mal adaptées. En analysant cette dimension, les entreprises peuvent identifier les problèmes systémiques dans leur processus de production.

Pour maximiser la disponibilité des équipements, il est essentiel d’introduire des routines de maintenance préventive et d’améliorer la standardisation des processus. Une gestion adéquate des temps d’arrêt et une planification rigoureuse sont nécessaires pour garantir que les machines fonctionnent dans des conditions optimales. Cela souligne l’importance d’une stratégie de production bien structurée pour soutenir des opérations sans accroc.

Performance et cadence de production : clé de l’efficacité

La performance, en tant que composante majeure de l’OEE, se concentre sur la cadence réelle de production par rapport à la cadence nominale. Un écart entre ces deux mesures peut entraîner une diminution significative de l’efficacité opérationnelle. Les entreprises doivent donc surveiller de près ces aspects pour minimiser les pertes dues à des micro-arrêts ou à des baisses de vitesse. Une petite réduction de la cadence peut avoir un impact cumulatif, dégradant ainsi l’OEE au fil du temps.

Pour résoudre ces problèmes de performance, l’analyse détaillée des flux de production est essentielle. L’identification des goulets d’étranglement et des mouvements brusques peut améliorer la cadence et donc la productivité. en s’appuyant sur les données et les indicateurs de production, les entreprises peuvent créer des systèmes plus réactifs qui exploitent pleinement le potentiel de leur équipement.

Qualité : garantit la valeur de production

La dimension qualité de l’OEE mesure le pourcentage de produits conformes par rapport à l’ensemble des produits fabriqués. Cette mesure est essentielle pour garantir que la production non seulement respecte les normes, mais qu’elle génère également de la valeur pour le client. Les défauts et non-conformités peuvent sérieusement affecter la performance industrielle, rendant nécessaire un accent fort sur la qualité à chaque étape du processus de fabrication.

Pour améliorer la qualité, les entreprises devraient mettre en place des systèmes de contrôle qualité rigoureux et des pratiques de gestion de la qualité totale. Cela inclut l’engagement actif de tous les acteurs concernés, car la qualité ne se limite pas à un département, mais doit être intégrée dans la culture d’entreprise. En renforçant ces pratiques, les entreprises peuvent optimiser leur OEE tout en améliorant la satisfaction client.

Décomposition des pertes : une analyse stratégique

L’un des atouts de l’OEE est sa capacité à décomposer les pertes en différentes catégories, permettant ainsi une analyse approfondie de la performance. Chaque composante de l’OEE — disponibilité, performance, qualité — révèle des leviers d’amélioration spécifiques qui peuvent ne pas être visibles à travers une simple mesure de production. Cette analyse aide les entreprises à diagnostiquer et à comprendre l’origine de leurs inefficacités.

Pour aller au-delà des simples chiffres, il est important d’établir un plan d’action basé sur cette décomposition. Qu’il s’agisse d’améliorations techniques, organisationnelles, ou de qualité, chaque aspect doit être examinée pour engager un processus d’amélioration continue. Cette approche permet de transformer une vision statique de la production en un cadre dynamique d’optimisation.

L’OEE en tant qu’outil d’amélioration continue

L’OEE a été conçu pour s’intégrer dans les démarches d’amélioration continue et de lean manufacturing. Son utilisation permet aux équipes de production, de maintenance et de qualité de collaborer et d’adopter des pratiques d’analyse partagées. Cette intégration favorise une meilleure compréhension des performances et des pertes, tout en permettant d’explorer de nouvelles opportunités d’amélioration.

Cependant, pour que l’OEE soit réellement efficace comme outil d’amélioration, il doit être utilisé avec un cadre d’analyse robuste et des méthodologies fiables. Si l’on se limite à voir l’OEE comme un simple objectif chiffré, l’on risque de perdre de vue sa véritable valeur analytique, qui réside dans la capacité à engager des discussions sur l’efficacité et la qualité des opérations.

Limites de l’OEE isolé : une vision globale requise

Recourir à l’OEE sans prise en compte du contexte économique ou stratégique peut mener à des interprétations erronées. Un OEE élevé dans un environnement où la demande est faible peut signifier que la production n’est pas alignée avec les objectifs globaux de l’entreprise. Effectivement, une analyse isolée de l’OEE ne peut capturer l’ensemble des enjeux de rentabilité et de stratégie de marché.

Ainsi, pour que l’OEE ait un sens, il est indispensable d’utiliser des comparaisons d’indices dans des contextes uniformes. Les entreprises doivent aligner leurs objectifs de production avec les exigences du marché pour optimiser leur efficacité tout en atteignant leurs résultats économiques globaux.

Technologie et OEE : une synergie nécessaire

Avec l’essor des systèmes de production connectés et des technologies numériques, la capacité à mesurer l’OEE en temps réel est plus accessible que jamais. Cependant, ce passage à des systèmes automatique pose également le défi d’une interprétation correcte des données. Une attention particulière doit être accordée à l’intégration des informations provenant de différents capteurs, plateformes et départements.

En tirant parti de la technologie de manière stratégique, les entreprises peuvent obtenir un aperçu précieux des opérations tout en améliorant leur capacité à analyser l’efficacité globale. L’OEE ne doit pas être vu comme une simple donnée, mais comme un élément au sein d’un écosystème de production plus large, où les facteurs humains et techniques sont tous pris en compte.

Foire Aux Questions

Qu’est-ce que l’OEE (taux de rendement synthétique) ?

L’OEE, ou taux de rendement synthétique, est un indicateur clé qui évalue l’efficacité globale d’un équipement en confrontant sa production réelle à son potentiel théorique. Il mesure trois dimensions essentielles : la disponibilité, la performance et la qualité, permettant ainsi d’identifier et de quantifier les pertes dans un processus de production.

Comment l’OEE est-il utilisé pour l’amélioration continue ?

L’OEE est un outil fondamental dans les démarches d’amélioration continue. En décomposant les performances en fonction des trois composantes, il aide les équipes à cibler des leviers d’action spécifiques et à structurer des plans d’amélioration adaptés, en se basant sur des données précises et interprétées de manière collaborative.

En quoi l’OEE est-il différent des simples indicateurs de production ?

Contrairement à d’autres indicateurs de production, l’OEE ne se limite pas à mesurer le volume produit. Il prend en compte la qualité des produits, le temps d’arrêt et la cadence de production, fournissant ainsi une vision holistique de l’efficacité opérationnelle et des éventuelles lacunes à corriger.

Quel est le rôle de la disponibilité dans le calcul de l’OEE ?

La disponibilité, élément clé de l’OEE, mesure le temps pendant lequel un équipement fonctionne effectivement par rapport au temps de production planifié. Une faible disponibilité peut mettre en lumière des problèmes structurels dans l’organisation ou le processus de maintenance.

Comment améliorer l’OEE en tenant compte de la performance industrielle ?

Pour améliorer l’OEE, il est crucial d’optimiser la performance des équipements. Cela signifie non seulement réduire les temps d’arrêt, mais aussi solliciter pleinement les capacités techniques des machines, en identifiant et en analysant les micro-arrêts et les ralentissements qui impactent la cadence de production.

Quelle est l’importance de la qualité dans l’OEE ?

La qualité est une composante essentielle de l’OEE, car elle mesure le ratio de produits conformes par rapport aux produits totaux. Un OEE peut être trompeur si une machine produit rapidement mais génère beaucoup de rebuts, soulignant l’importance d’une production conforme pour la performance industrielle.

L’OEE peut-il être utilisé pour comparer différents sites de production ?

La comparaison de l’OEE entre différents sites ou lignes de production n’est valable que si les méthodes de calcul et les périmètres sont homogènes. Sinon, les résultats peuvent être biaisés, car ils ne prennent pas en compte les spécificités de chaque système de production.

Comment les systèmes de production connectés facilitent-ils le calcul de l’OEE ?

Les systèmes de production connectés permettent de capter des données en temps réel, rendant le calcul de l’OEE plus précis et rapide. Cependant, cela nécessite une intégration réfléchie avec les processus de production pour éviter une interprétation purement instrumentale qui négligerait le contexte global.

Pourquoi est-il important de comprendre le contexte de l’OEE ?

Comprendre le contexte dans lequel l’OEE est appliqué est crucial, car un OEE élevé ne garantit pas automatiquement une performance optimale. Il est essentiel de l’évaluer en lien avec la demande réelle et le fonctionnement global de la chaîne de valeur pour éviter des décisions basées sur des résultats potentiellement trompeurs.

Quelles sont les limites de l’utilisation de l’OEE ?

L’OEE, pris isolément, ne fournit pas une image complète de la performance économique ou stratégique. Il ne prend pas en compte la diversité des produits ou la demande du marché, et son interprétation nécessite d’être complétée par d’autres indicateurs pour une analyse stratégique efficace.

| Composante | Description |

|---|---|

| Définition | Mesurer l’écart entre le potentiel théorique et la réalité de production. |

| Disponibilité | Part du temps de fonctionnement effectif par rapport au temps planifié. |

| Performance | Écart entre la cadence réelle de production et la cadence nominale. |

| Qualité | Proportion de produits conformes par rapport au total produit. |

| Intérêt Principal | Décomposer les pertes pour identifier les leviers d’amélioration. |

| Amélioration Continue | Outil d’analyse pour les équipes de production, maintenance et qualité. |

| Limites | Peut donner une fausse indication si utilisé isolément. |

| OEE Connecté | Facilite le calcul en temps réel mais risque de lecture instrumentale. |

Résumé

L’Overall Equipment Effectiveness (OEE) est essentiel pour comprendre la performance des systèmes de production. En s’appuyant sur la disponibilité, la performance et la qualité, cet indicateur permet de visualiser les pertes et d’améliorer l’efficacité. Cependant, il est important de ne pas le considérer comme un objectif isolé, car cela peut mener à des décisions stratégiques inadaptées. Une utilisation judicieuse de l’OEE, intégrée dans une démarche d’amélioration continue, est la clé pour optimiser la production et répondre aux exigences des marchés contemporains.